2025.12.12

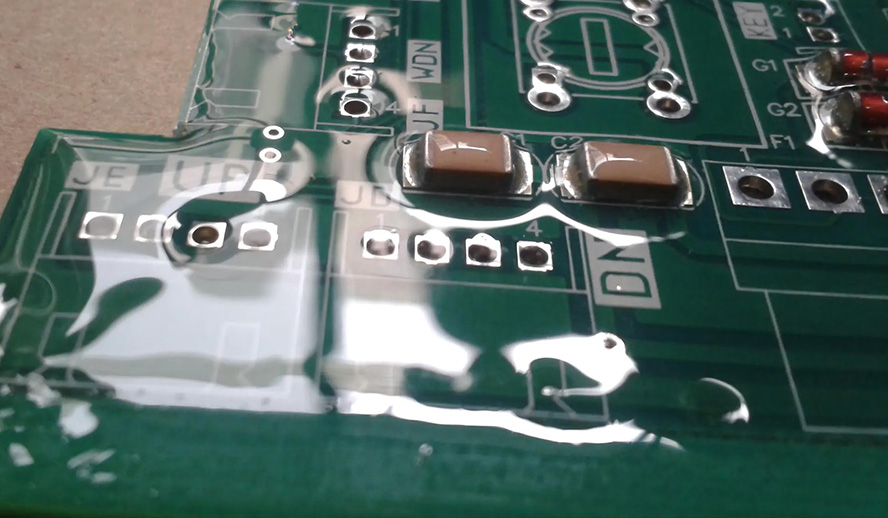

刷涂法通过毛刷等工具将三防漆均匀涂布在电子PCB板及元器件表面,利用漆料自身的流动性与附着力,形成一层连续、无针孔、厚度均匀的防护薄膜。该薄膜能有效隔绝外界环境中的湿气、盐分、粉尘及霉菌,避免元器件引脚氧化、线路腐蚀或绝缘性能下降,同时不影响元器件的电气性能与散热效果。其核心优势在于可精准控制涂覆范围,对插件、焊点等关键区域重点防护,对连接器、散热片等无需涂覆的部位轻松规避。

刷涂三防漆工艺

刷涂法的前期准备直接决定施工质量,需从环境、材料、设备及工件处理四个维度全面落实,避免因准备不足导致涂层缺陷。

1. 洁净度:施工环境需保持洁净,建议在无尘车间或洁净工作台内进行,避免粉尘、纤维等杂质混入漆料或附着在工件表面,导致涂层出现颗粒、针孔。环境粉尘浓度应控制在0.1mg/m³以下。

2. 温湿度:温度保持在20-30℃,相对湿度40%-60%。低温会导致漆料黏度升高,刷涂困难且易出现流挂;高温则可能使漆料挥发过快,涂层表面迅速固化形成橘皮。高湿度会导致涂层固化缓慢,甚至出现发白、起泡现象。

3. 通风:配备良好的通风系统,及时排出漆料挥发的有机溶剂(如醇类、酯类),既保障操作人员健康,又避免溶剂积聚影响涂层固化速度与质量。通风风速控制在0.3-0.5m/s,避免风速过大导致漆料飞溅或涂层厚薄不均。

1. 三防漆:根据工件使用环境选择合适类型的三防漆,如丙烯酸酯类(通用性强、易修复)、有机硅类(耐高温、耐老化)、聚氨酯类(耐化学腐蚀)等。使用前需检查漆料是否在保质期内,外观是否均匀无沉淀、分层。若出现沉淀,需在室温下缓慢搅拌至均匀,禁止剧烈搅拌以免产生气泡。

2. 稀释剂:仅当漆料黏度较高影响刷涂时,才需加入配套稀释剂。稀释剂用量需严格遵循产品说明书(通常不超过漆料质量的10%),过量会导致涂层过薄、附着力下降。稀释后需搅拌均匀,静置5-10分钟消除搅拌产生的气泡。

1. 刷涂工具:选择尼龙毛刷或羊毛刷,毛刷硬度需根据工件结构调整——平整表面选用软毛刷(避免划痕),引脚密集区域选用硬毛刷(确保漆料渗透)。毛刷尺寸以3-5cm宽为宜,刷毛需整齐、无脱落,使用前用稀释剂浸泡10分钟,去除刷毛表面的浮毛与杂质,晾干后备用。

2. 辅助工具:准备工件固定架(避免手持导致涂层污染)、遮蔽胶带(用于保护无需涂覆的区域,如连接器、测试点)、无尘布、溶剂回收桶及个人防护用品(手套、口罩、护目镜)。

1. 清洁:工件(PCB板)在刷涂前必须彻底清洁,去除表面的助焊剂残留、油污、粉尘等。可先用无尘布蘸取无水乙醇或专用PCB清洁剂擦拭表面,重点清洁焊点、引脚等区域,然后置于通风处晾干(约5-10分钟),确保表面无残留溶剂。

2. 遮蔽:用遮蔽胶带精准粘贴无需涂覆的部位,如连接器接口、保险丝座、电位器调节孔等。遮蔽时需确保胶带边缘平整,与工件表面紧密贴合,避免漆料渗透到遮蔽区域。

3. 干燥:若工件清洁后表面仍有微量水分,需放入烘箱中进行预干燥处理,温度设置为60-80℃,时间15-20分钟,冷却至室温后再进行刷涂。

刷涂法需遵循“均匀涂布、分层固化、精准控制”的原则,具体流程分为刷涂、固化、后处理三个阶段,每个阶段的操作细节直接影响最终防护效果。

1. 取漆:将搅拌均匀的三防漆倒入专用漆盘,漆料深度以1-2cm为宜。手持毛刷垂直蘸取漆料,蘸取量以刷毛根部1/3湿润为宜,避免蘸取过多导致漆料滴落污染工件。

2. 初涂:将工件固定在支架上,保持PCB板水平。毛刷以45°角轻触工件表面,沿PCB板长边方向匀速刷涂,刷涂速度控制在5-10cm/s。刷涂时力度要均匀,避免用力过猛导致刷毛变形或漆料堆积,也不可过轻导致漏涂。对于引脚密集的区域,需将毛刷倾斜至30°角,确保漆料渗透到引脚缝隙中,但不可反复涂刷(以免产生气泡)。

3. 补涂:初涂完成后,静置1-2分钟,观察工件表面是否存在漏涂、针孔或厚度不均的区域。若发现漏涂,用毛刷蘸取少量漆料进行局部补涂;若出现漆料堆积,用干净毛刷轻轻扫匀多余漆料。补涂时需注意与周边涂层衔接自然,避免出现明显痕迹。

4. 涂层厚度控制:单次刷涂厚度通常为10-30μm,若需达到更高厚度(如50-100μm),需采用“分层刷涂、逐层固化”的方式,即第一层固化后再进行第二层刷涂,避免单次涂覆过厚导致流挂、开裂。具体层数需根据产品防护要求及漆料性能确定,参考产品说明书。

1. 固化方式:根据三防漆类型选择对应的固化方式,常见有自然固化和加热固化。自然固化适用于丙烯酸酯类等常温固化漆料,将刷涂后的工件置于通风洁净环境中,固化时间为24-48小时(室温25℃、湿度50%条件下);加热固化适用于有机硅类、聚氨酯类漆料,可缩短固化时间,烘箱温度设置为60-80℃,固化时间1-2小时,具体参数需遵循产品说明书,避免高温导致涂层老化。

刷涂三防漆工艺

2. 固化注意事项:固化过程中禁止触碰工件表面,避免灰尘、杂质污染;加热固化时需将工件缓慢升温,避免温度骤升导致涂层开裂;固化完成后需冷却至室温再进行后续操作。

1. 去除遮蔽:固化完成后,及时撕去遮蔽胶带,撕除方向与工件表面呈45°角,避免用力过猛导致涂层脱落。若胶带残留胶渍,可用无尘布蘸取少量稀释剂轻轻擦拭去除。

2. 质量检查:采用目视检查和手感检查相结合的方式,合格涂层应满足:表面平整、均匀,无针孔、流挂、开裂、气泡等缺陷;涂层与工件表面附着力良好,用手指轻刮无脱落;关键区域(如焊点、引脚)防护完整,无需涂覆区域无漆料残留。若发现不合格品,需将涂层彻底清除(用专用脱漆剂)后重新刷涂。

3. 工具清洁:刷涂完成后,立即将毛刷、漆盘等工具用配套稀释剂清洗干净,晾干后存放,避免漆料固化在工具上影响下次使用。

1. 漆料使用规范:三防漆及稀释剂均为易燃化学品,需远离明火、高温源,存放于阴凉通风的专用仓库,仓库内配备灭火器材(如干粉灭火器)。使用时禁止吸烟,操作区域禁止摆放食品、饮料。

3. 漆料保存:未使用完毕的三防漆需密封瓶口,避免溶剂挥发导致漆料黏度升高或变质。开封后的漆料建议在7天内使用完毕,存放温度控制在5-30℃,避免阳光直射。

4. 工件兼容性:刷涂前需确认三防漆与工件表面材质(如阻焊剂、塑料外壳)的兼容性,可先在废弃工件上进行小面积测试,观察是否出现溶胀、变色等不良反应。

| 常见问题 | 产生原因 | 解决方法 |

| 涂层出现针孔 |

1. 漆料搅拌剧烈产生气泡未消除; 2. 工件表面有油污、水分; 3. 固化速度过快,溶剂挥发不均 |

1. 漆料稀释后静置5-10分钟; 2. 加强工件清洁与预干燥; 3. 降低固化温度或延长自然固化时间 |

| 涂层流挂 |

1. 单次刷涂过厚; 2. 毛刷蘸漆过多; 3. 工件倾斜放置 |

1. 采用分层刷涂; 2. 控制毛刷蘸漆量,刷涂后轻扫多余漆料; 3. 保持工件水平 |

| 涂层附着力差 |

1. 工件表面清洁不彻底; 2. 漆料与工件材质不兼容; 3. 稀释剂用量过多 |

1. 重新清洁工件并预干燥; 2. 更换匹配的三防漆; 3. 严格控制稀释剂用量 |

| 涂层发白 |

1. 施工环境湿度过高; 2. 固化时通风不良,溶剂积聚; 3. 工件表面有水分 |

1. 控制环境湿度在40%-60%; 2. 加强通风; 3. 对工件进行预干燥处理 |

三防漆刷涂法虽操作简便,但对细节要求极高,从前期的环境控制、工件清洁,到刷涂过程中的厚度把控、均匀性控制,再到固化后的质量检查,每个环节都需严格遵循标准化流程。只有将规范操作与经验积累相结合,才能确保涂层达到预期的三防性能,为电子元器件提供可靠的环境防护,延长产品使用寿命。在实际应用中,还需根据具体工件特性与漆料性能灵活调整工艺参数,不断优化施工效果。

推荐热点

推荐热点

2025.09.08

2024.11.24

2023.05.03

2022.10.13

2021.12.22

充满热情的销售工程师,能在最快的时间内处理报价,打样,订单交货等需求,亦可提供专业用胶解决方案。

公司传真:18898729175

企业邮箱:roman_li@yeah.net

公司地址:深圳市宝安区石岩街道水田社区石龙仔路69号厂房1三层.

服务热线:+86 18898729175